新聞資訊

新聞資訊

- 連續(xù)流工藝合成聚酯樹脂,連續(xù)流技術(shù)合成聚酯樹脂

- 微通道反應(yīng)器怎么做到本質(zhì)安全?微通道反應(yīng)器安全優(yōu)勢(shì)

- 動(dòng)態(tài)管式反應(yīng)器有哪些優(yōu)勢(shì)?動(dòng)態(tài)管式反應(yīng)器優(yōu)勢(shì)

- 微通道反應(yīng)器放大難點(diǎn)有哪些?微通道反應(yīng)器放大困難分析

- 微通道反應(yīng)器流道結(jié)構(gòu)怎么選?選擇微通道反應(yīng)器流道結(jié)構(gòu)的考量因素

聯(lián)系我們

手機(jī):19314072625

電話:400-172-8090

郵箱:kxwlhg@163.com

地址:安徽省合肥市高新區(qū)永和路597號(hào)綠城科技園E棟6樓

微化知識(shí)

連續(xù)流工藝合成維生素D2和維生素D3,連續(xù)流技術(shù)制備維生素D2和維生素D3

- 作者:科芯微流

- 發(fā)布時(shí)間:2025-09-05

- 點(diǎn)擊:634

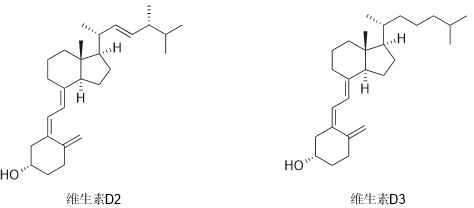

維生素D?,又名麥角鈣化醇,化學(xué)名為9,10-開環(huán)麥角甾-5,7,10(19),22-四烯-3β-醇,分子式為C??H??O,結(jié)構(gòu)式如圖一左所示,屬開環(huán)甾體衍生物,含共軛雙鍵系統(tǒng)(5Z,7E構(gòu)型)及羥基;分子量396.66,CAS號(hào):50-14-6,為無(wú)色針狀結(jié)晶或白色結(jié)晶性粉末,無(wú)臭無(wú)味,熔點(diǎn)為115–118℃(高溫下易分解),密度約0.97 g/cm3(20℃)。維生素D?易溶于乙醇、乙醚、丙酮及氯仿等有機(jī)溶劑,微溶于植物油(如大豆油),幾乎不溶于水;對(duì)光照和空氣極為敏感,遇紫外線易氧化失活,在中性或堿性條件下熱穩(wěn)定性較好,但酸性環(huán)境會(huì)促分解,故需嚴(yán)格避光、充惰性氣體密封儲(chǔ)存。維生素D?,又名膽鈣化醇,化學(xué)名為(5Z,7E)-(3S)-9,10-開環(huán)膽甾-5,7,10(19)-三烯-3β-醇,分子式為C??H??O,結(jié)構(gòu)式如圖一右所示,屬開環(huán)甾體衍生物,含共軛雙鍵系統(tǒng),5Z,7E構(gòu)型及羥基;分子量384.64,CAS號(hào):67-97-0,為無(wú)色針狀結(jié)晶或白色結(jié)晶性粉末,無(wú)臭無(wú)味,熔點(diǎn)為83–86°C(高溫下易分解),沸點(diǎn)496.4°C,密度約0.97 g/cm3(20℃)。維生素D?極易溶于氯仿、乙醇、乙醚、丙酮及環(huán)己烷等有機(jī)溶劑,微溶于植物油(如大豆油),不溶于水;耐熱性較好,但在酸性條件下易分解,潮濕空氣中易氧化失活,需嚴(yán)格避光、充惰性氣體密封儲(chǔ)存。

圖一

合成維生素D?的主流工藝是傳統(tǒng)光化學(xué)合成法,該方法以麥角甾醇為原料,通過(guò)紫外線照射觸發(fā)開環(huán)反應(yīng)生成維生素D?,具體流程如下:麥角甾醇溶于有機(jī)溶劑(乙醇、氯仿、環(huán)己烷或乙醚),使用汞燈或鎂弧燈照射溶液,引發(fā)碳碳鍵斷裂,形成預(yù)維生素D?。反應(yīng)需避氧,溫度維持在20-80℃,反應(yīng)時(shí)間數(shù)小時(shí)至數(shù)十小時(shí)。反應(yīng)液減壓濃縮去除溶劑,殘留物經(jīng)冷凍或過(guò)濾得維生素D?粗油。對(duì)維生素D?粗油進(jìn)行精制純化后,獲得高純度維生素D?晶體。該工藝面臨不少難點(diǎn),比如副產(chǎn)物多(轉(zhuǎn)化率僅20%–22%),需復(fù)雜純化步驟;長(zhǎng)時(shí)間光照導(dǎo)致能耗高等。為提升效率與環(huán)保性,近年研究聚焦以下改進(jìn):優(yōu)化光源、溶劑、濃度及反應(yīng)時(shí)間,減少副產(chǎn)物生成;開發(fā)連續(xù)流反應(yīng)器,縮短光照時(shí)間至分鐘級(jí),收率提升至30%-33%(接近國(guó)際水平);分離未反應(yīng)的麥角甾醇循環(huán)使用,降低原料成本(占生產(chǎn)成本80%);摒棄傳統(tǒng)柱層析,采用熱異構(gòu)化直接結(jié)晶(避免有毒溶劑)等。另外合成維生素D?的工藝還有化學(xué)合成法,核心為Diels-Alder反應(yīng):以松節(jié)醇(維生素D?骨架前體)與環(huán)戊二烯酮為原料,通過(guò)環(huán)加成構(gòu)建四環(huán)結(jié)構(gòu),再經(jīng)官能團(tuán)修飾合成維生素D?類似物。此法避免了紫外線依賴,適合規(guī)模化連續(xù)生產(chǎn),但缺點(diǎn)是步驟復(fù)雜、收率暫未超越光化學(xué)法,目前主要用于類似物合成研究。

維生素D?的主流合成工藝是光化學(xué)合成法,是以7-脫氫膽固醇為原料,通過(guò)紫外線照射觸發(fā)開環(huán)反應(yīng)生成預(yù)維生素D?,再經(jīng)熱異構(gòu)化轉(zhuǎn)化為目標(biāo)產(chǎn)物。具體流程如下:原料7-脫氫膽固醇溶于有機(jī)溶劑(甲醇、乙醇、環(huán)己烷等),保溫預(yù)處理,溶液通過(guò)紫外照射進(jìn)行光化學(xué)反應(yīng)。反應(yīng)結(jié)束后減壓濃縮并冷凍結(jié)晶,過(guò)濾回收未反應(yīng)原料。濾液二次減壓濃縮得轉(zhuǎn)化油,轉(zhuǎn)化油與乙酸乙酯混合,經(jīng)層析柱洗脫。洗脫液濃縮后靜置結(jié)晶抽濾得濕品,濕品干燥后獲得高純度維生素D?晶體。該工藝的難點(diǎn)與挑戰(zhàn)在反應(yīng)的低轉(zhuǎn)化率與副產(chǎn)物問(wèn)題,光化學(xué)反應(yīng)中易生成速甾醇和光甾醇等副產(chǎn)物,轉(zhuǎn)化率僅15-20%,需多步純化提升純度;高壓汞燈能耗高,且需長(zhǎng)時(shí)間照射,設(shè)備投資大。為提升效率與可持續(xù)性,近年技術(shù)突破集中在以下領(lǐng)域:連續(xù)流反應(yīng)器:將光照時(shí)間縮短至分鐘級(jí),收率提升至30-33%,能耗降低40%;LED窄波段光源:替代汞燈,精準(zhǔn)控制波長(zhǎng),減少副產(chǎn)物生成;采用熱異構(gòu)化-結(jié)晶聯(lián)用,避免傳統(tǒng)柱層析。此外還有維生素D?的替代合成路徑:化學(xué)法與生物技術(shù)法,它們各有優(yōu)缺點(diǎn),但目前光化學(xué)法仍是主流(占產(chǎn)能70%)。

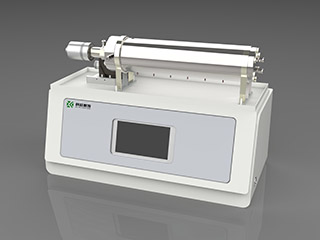

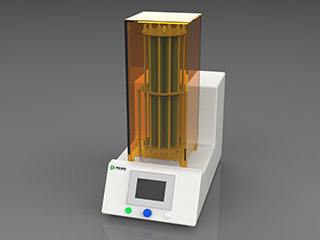

科芯微流長(zhǎng)期致力于光催化反應(yīng)器的研發(fā)以及光催化反應(yīng)工藝的開發(fā),截止目前已實(shí)現(xiàn)了光氯化和光溴化等多個(gè)光催化反應(yīng)工藝的產(chǎn)業(yè)化落地。近日,科芯微流自主研發(fā)的光催化反應(yīng)器在維生素D?和D?合成中實(shí)現(xiàn)重大突破:

一、轉(zhuǎn)化率提升至85%以上,較傳統(tǒng)工藝(15%-30%)提升2-3倍;

二、選擇性達(dá)70%以上,顯著抑制速甾醇等有毒副產(chǎn)物生成,雜質(zhì)含量降低50%;

三、生產(chǎn)效率提升:連續(xù)流技術(shù)將反應(yīng)時(shí)間從數(shù)小時(shí)縮短至分鐘級(jí),產(chǎn)能大大提高。

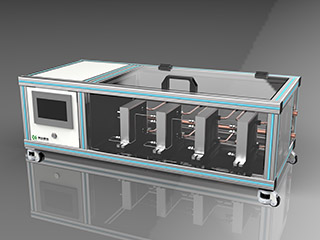

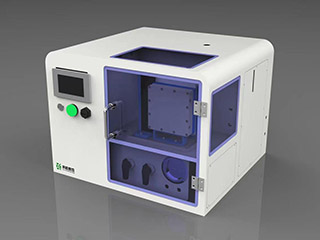

圖二 光催化反應(yīng)器

科芯微流對(duì)傳統(tǒng)工藝進(jìn)行了積極創(chuàng)新,開發(fā)了光-光/熱協(xié)同技術(shù)破解行業(yè)痛點(diǎn)。傳統(tǒng)維生素D2/3合成長(zhǎng)期受困于副產(chǎn)物多、純化復(fù)雜、能耗高等問(wèn)題。科芯微流通過(guò)三重技術(shù)革新破局:

一、雙光源精準(zhǔn)激發(fā)

采用深紫外LED窄波段光源,精準(zhǔn)匹配7-脫氫膽固醇吸收光譜,避免無(wú)效波長(zhǎng)引發(fā)副反應(yīng);石英微反應(yīng)通道實(shí)現(xiàn)紫外線透射率>90%,光子利用率提升至傳統(tǒng)汞燈的3倍。

二、光-熱連續(xù)流協(xié)同

“光照開環(huán)+熱異構(gòu)化”一體化:反應(yīng)液在微通道中先接受紫外照射生成預(yù)維生素D3,隨即進(jìn)入高溫區(qū)快速異構(gòu)化為維生素D?,全程停留時(shí)間<2分鐘;高壓環(huán)境抑制溶劑沸騰,允許高溫操作,推動(dòng)反應(yīng)平衡向目標(biāo)產(chǎn)物移動(dòng)。

三、動(dòng)態(tài)旋切微反應(yīng)器

反應(yīng)器內(nèi)置旋轉(zhuǎn)翅片結(jié)構(gòu),強(qiáng)化物料湍流混合,解決傳統(tǒng)釜式反應(yīng)器傳質(zhì)不均問(wèn)題;耐腐蝕碳化硅材質(zhì)兼容高粘度體系,支持固體析出反應(yīng),適用性遠(yuǎn)超板式微反應(yīng)器。

科芯微流以光化學(xué)連續(xù)流為核心,打通“精準(zhǔn)激發(fā)-高效轉(zhuǎn)化-綠色純化”全鏈條,不僅破解維生素D2/3合成世紀(jì)難題,更引領(lǐng)生物制造向高效、低碳、智能躍遷。隨著產(chǎn)線規(guī)模化落地,中國(guó)有望成為全球維生素D2/3核心供應(yīng)極,為健康產(chǎn)業(yè)注入“陽(yáng)光動(dòng)能”。

客服QQ

客服QQ